Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-10-24 Происхождение:Работает

Выбор правильного материала радиатора имеет первостепенное значение для эффективного управления температурным режимом, напрямую влияя на производительность, долговечность и стоимость устройства. Хотя алюминий и медь являются наиболее распространенным выбором из-за их превосходной теплопроводности и универсальности производства, передовые материалы, такие как графит и смешанные составы, предлагают особые преимущества для уникальных применений, обеспечивая оптимальное рассеивание тепла в различных электронных системах.

Вы когда-нибудь задумывались, что удерживает вашу мощную электронику от выхода из строя? И все это благодаря продуманному управлению температурным режимом, в основе которого лежит скромный радиатор. Но не все радиаторы одинаковы, и материал, из которого они изготовлены, меняет правила игры. Правильный выбор материала радиатора может сыграть решающую роль между устройством, которое работает бесперебойно в течение многих лет, и устройством, которое постоянно перегревается. Давайте углубимся в мир материалов радиаторов, изучим плюсы и минусы каждого из них и поможем вам понять, какой из них лучше всего подходит для ваших конкретных задач по охлаждению.

Выбор материала радиатора – это не просто мелочь; это фундаментальное решение, которое определяет эффективность и результативность любой системы управления температурным режимом.

Материал радиатора имеет решающее значение, поскольку он напрямую определяет способность радиатора поглощать и рассеивать тепловую энергию, влияя на производительность, надежность и срок службы устройства. Материалы с высокой теплопроводностью, такие как медь и алюминий, необходимы для эффективного отвода тепла от чувствительных электронных компонентов, предотвращения перегрева и обеспечения стабильной работы.

Представьте себе радиатор как тепловой мост, переносящий тепло от горячего компонента к более прохладной окружающей среде. Материал этого моста имеет решающее значение, поскольку от него зависит, насколько быстро и эффективно может происходить теплообмен. Если материал не соответствует поставленной задаче, будет накапливаться тепло, что приведет к каскаду проблем:

Снижение производительности. Перегретые компоненты часто «душат» или замедляются, чтобы защитить себя, что приводит к заметному падению производительности. Ваш игровой компьютер может заикаться, или промышленный контроллер может работать медленно.

Сокращение срока службы. Длительное воздействие высоких температур ускоряет деградацию материалов электронных компонентов, значительно сокращая их срок службы. Это означает более частую замену и более высокие затраты на техническое обслуживание.

Проблемы с надежностью. Если не эффективно контролировать нагрев, могут возникнуть периодические сбои, неожиданные отключения или даже необратимые повреждения. В критически важных приложениях, таких как медицинское оборудование или автомобильные системы, это может иметь серьезные последствия.

Проблемы безопасности. В крайних случаях неконтролируемое нагревание может привести к выходу из строя компонентов, задымлению или даже возгоранию, что представляет собой серьезную угрозу безопасности.

Основная характеристика, которую мы ищем в материале радиатора, — это высокая теплопроводность. Это свойство показывает, насколько хорошо материал проводит тепло. Чем выше теплопроводность, тем быстрее тепло может перемещаться через материал и от источника тепла. Помимо проводимости, другие факторы, такие как плотность, стоимость, обрабатываемость и коррозионная стойкость, также играют важную роль в определении пригодности материала радиатора для данного применения.

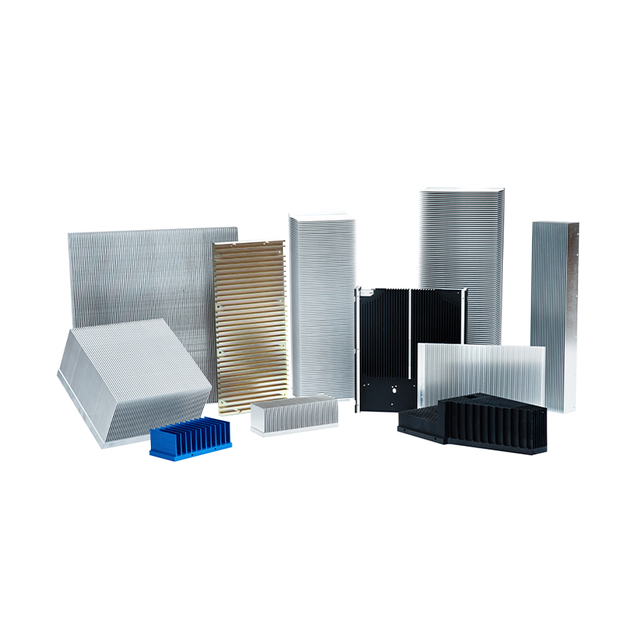

Когда вы думаете о радиаторе, скорее всего, вы представляете себе радиатор, сделанный из алюминия. Не зря он является абсолютным чемпионом.

Алюминий является наиболее широко используемым материалом для теплоотвода благодаря превосходному балансу теплопроводности (около 167 Вт/мК для обычных сплавов), низкой плотности, высокой прочности и исключительной ковкости. Эти свойства делают экономически эффективным производство ребер сложной геометрии посредством экструзии, обеспечивая эффективные и легкие тепловые решения для широкого спектра применений.

Популярность алюминия связана не только с его изобилием; речь идет об идеальном сочетании свойств, которые делают его невероятно универсальным и экономичным. Это идеальный материал для теплоотвода всего: от бытовой электроники до промышленного оборудования.

Давайте разберемся, почему алюминий сияет как материал теплоотвода :

Хорошая теплопроводность: алюминиевые сплавы, такие как 6061 и 6063, хотя и не такие высокие, как медь, обладают приличной теплопроводностью примерно 167 Вт/мК. Этого более чем достаточно для большинства применений, поскольку он эффективно отводит тепло от компонентов.

Низкая плотность и легкий вес. При плотности около 2700 кг/м⊃3; алюминий значительно легче меди. Это огромное преимущество в портативных устройствах, аэрокосмической и автомобильной промышленности, где снижение веса имеет решающее значение.

Высокое соотношение прочности к весу. Алюминий обладает хорошей механической прочностью, что позволяет создавать надежные конструкции радиаторов, способные выдерживать физические нагрузки без увеличения веса.

Отличная ковкость и обрабатываемость: именно здесь алюминий действительно превосходит других. Его легко выдавливать, что позволяет производителям создавать сложные конструкции ребер с большой площадью поверхности по низкой цене. Его также легко обрабатывать на станке для изготовления нестандартных замысловатых форм.

Коррозионная стойкость: Алюминий естественным образом образует защитный оксидный слой при воздействии воздуха, обеспечивая хорошую коррозионную стойкость. Это можно еще больше улучшить за счет анодирования, которое также улучшает излучательную способность.

Экономическая эффективность: алюминий относительно недорог по сравнению с другими высокоэффективными тепловыми материалами, что делает его идеальным для массового производства.

В качестве чаще всего используются два конкретных алюминиевых сплава материала радиатора :

Алюминий 6061 (A6061): известен своими хорошими механическими свойствами и свариваемостью. Его часто выбирают для механически обработанных радиаторов, где требуются прочность и точные характеристики. Его теплопроводность составляет около 167 Вт/мК.

Алюминий 6063 (A6063): очень популярен для экструзии благодаря своей превосходной ковкости. Это позволяет создавать сложные непрерывные профили ребер, что делает его очень экономичным для крупносерийного производства. Он также имеет теплопроводность около 167 Вт/мК.

Алюминий является предпочтительным материалом для радиаторов в широком спектре продуктов:

Бытовая электроника: смартфоны, ноутбуки, игровые консоли, маршрутизаторы и светодиодные телевизоры.

Светодиодное освещение: необходимо для отвода тепла от светодиодных чипов, чтобы обеспечить длительный срок службы и постоянную светоотдачу.

Автомобильная электроника: ЭБУ, информационно-развлекательные системы и силовая электроника в электромобилях.

Промышленная автоматизация: ПЛК, моторные приводы и источники питания.

Телекоммуникации: Базовые станции и сетевое оборудование.

Универсальность и сбалансированные свойства алюминия делают его идеальным материалом для теплоотвода для решения большинства задач по управлению температурным режимом.

Когда максимальная теплопередача является абсолютным приоритетом, а стоимость или вес имеют второстепенное значение, медь выходит на первый план.

Медь — это теплоотводящий материал премиум-класса, известный своей превосходной теплопроводностью, обычно варьирующейся в пределах 385–400 Вт/мК, что делает его идеальным для мощных устройств с экстремальными тепловыми нагрузками. Хотя он тяжелее и дороже алюминия, его исключительная способность быстро передавать тепло предотвращает появление горячих точек и обеспечивает оптимальную производительность в компактных электронных системах с высокой плотностью размещения.

Медь – бесспорный король теплопроводности среди обычных металлов. Если вы имеете дело с компонентом, который выделяет много тепла в небольшом пространстве, и вам необходимо отвести это тепло как можно быстрее, медь часто является предпочтительным материалом для радиатора .

Вот почему медь выбрана в качестве высокоэффективного теплоотводящего материала :

Исключительная теплопроводность: это самое большое преимущество меди. Имея теплопроводность 385-400 Вт/мК, он может проводить тепло более чем в два раза эффективнее алюминия. Это делает его превосходным для быстрого отвода тепла от концентрированного источника.

Высокая теплоемкость: медь может поглощать значительное количество тепла до того, как ее собственная температура существенно повысится, обеспечивая хороший тепловой буфер.

Высокая прочность и пластичность: Медь — прочный и пластичный металл, что позволяет придавать ей различные формы, хотя она менее поддается экструзии, чем алюминий.

Хорошая коррозионная стойкость (с оговорками): хотя медь со временем может потускнеть (окислиться), в целом она хорошо противостоит коррозии во многих средах. Однако он может вступать в реакцию с определенными химикатами или влагой, что иногда требует обработки поверхности.

Несмотря на свою теплостойкость, медь имеет некоторые недостатки:

Высокая плотность и вес: Медь значительно плотнее и тяжелее алюминия (около 8960 кг/м⊃3;). Это может быть серьезной проблемой в приложениях, чувствительных к весу.

Более высокая стоимость: медь является более дорогим сырьем, чем алюминий, что увеличивает общую стоимость радиатора.

Сложнее обрабатывать и выдавливать: медь поддается механической обработке, но ее сложнее обрабатывать, чем алюминий, что увеличивает производственные затраты. Его более низкая податливость усложняет создание сложных профилей экструзии, часто требуя альтернативных методов производства, таких как зачистка или склеивание.

Менее устойчив к коррозии, чем анодированный алюминий. Хотя он и хорош, его естественная коррозионная стойкость не всегда такая же надежная, как у анодированного алюминия, особенно в определенных средах.

Медь обычно используется в тех случаях, когда ее превосходная теплопроводность абсолютно необходима:

Высокопроизводительные вычисления (HPC): процессоры и графические процессоры в игровых ПК, рабочих станциях и серверах, особенно при разгоне.

Силовая электроника: мощные IGBT, MOSFET и выпрямители в промышленных приводах, инверторах и источниках питания, где концентрированное тепло требует быстрого рассеивания.

Оборудование для медицинской визуализации: компоненты аппаратов МРТ или рентгеновских систем, которые выделяют значительное количество тепла.

Лазерные диоды. Мощные лазерные системы требуют точного контроля температуры, часто достигаемого с помощью медных радиаторов или холодных пластин.

В ситуациях, требующих наилучшей теплопередачи, медь остается лучшим материалом для теплоотвода , несмотря на ее более высокую стоимость и вес.

Помимо традиционных металлов, набирают обороты такие современные материалы, как графит, обладающие уникальными тепловыми свойствами.

Графит, в частности листы пиролитического графита (PGS), — это новый материал для теплоотвода, известный своей исключительно высокой теплопроводностью в плоскости (до 1700 Вт/мК), что делает его идеальным для ультратонких и легких теплораспределителей в компактной электронике. Несмотря на то, что его сквозная проводимость низкая, его анизотропная природа в сочетании с низкой плотностью и гибкостью дает уникальные преимущества для приложений с ограниченным пространством, таких как смартфоны и планшеты.

Когда вы думаете о графите, вы можете представить себе стержень карандаша. Но передовые формы графита, особенно листы пиролитического графита (PGS), производят революцию в управлении температурным режимом в определенных нишах. Этот материал радиатора предлагает удивительное сочетание свойств, с которыми традиционные металлы не могут сравниться.

Уникальная кристаллическая структура графита дает ему явные термические преимущества:

Чрезвычайно высокая плоскостная теплопроводность: это выдающаяся особенность графита. Определенные формы графита могут иметь значения теплопроводности до 1500–1700 Вт/мК вдоль своей плоскости. Это значительно выше, чем даже у меди, что делает ее невероятным распределителем тепла.

Анизотропная теплопроводность: это означает, что его теплопроводность различна в разных направлениях. Хотя он превосходен в плоскости, его проводимость в сквозной плоскости (перпендикулярно листу) очень низкая (около 5–15 Вт/мК). Это может быть преимуществом для отвода тепла от компонента и одновременной его изоляции от других слоев.

Сверхлегкий: Графит чрезвычайно легкий, его плотность намного ниже, чем у алюминия или меди. Это имеет решающее значение для портативной и носимой электроники.

Тонкие и гибкие: листы пиролитического графита можно сделать невероятно тонкими (десятки микрон) и гибкими, что позволяет им принимать сложные формы и помещаться в ограниченном пространстве.

Электропроводность: Как и металлы, графит электропроводен.

Несмотря на впечатляющие возможности теплового расширения, графит имеет ограничения:

Низкая сквозная проводимость. Хотя это и является преимуществом для некоторых применений, очень низкая сквозная проводимость означает, что она неэффективна для передачи тепла через толстый блок. В первую очередь это распределитель тепла.

Хрупкость: тонкие листы графита могут быть хрупкими и требуют осторожного обращения и интеграции.

Стоимость: современные графитовые материалы обычно дороже алюминия и часто меди, что ограничивает их использование премиальными или специализированными приложениями.

Проблемы интеграции. Прикрепление графитовых листов к компонентам и обеспечение хорошего теплового контакта может быть более сложной задачей, чем при использовании цельнометаллических радиаторов.

Графит становится предпочтительным материалом для радиаторов в современных компактных устройствах:

Смартфоны и планшеты: используются в качестве тонких распределителей тепла для отвода тепла от мощных процессоров и драйверов дисплея к корпусу устройства, предотвращая перегрев и повышая комфорт пользователя.

Носимые устройства. Умные часы и другие носимые устройства выигрывают от легкого и тонкого профиля графита для управления температурой.

Компактная электроника: любое устройство, пространство которого крайне ограничено и тепло необходимо быстро распределить по большей площади.

Светодиодная подсветка. В некоторых дисплеях графитовые листы помогают рассеивать тепло от светодиодных матриц.

Графит как материал для теплоотвода представляет собой значительный прогресс в области терморегулирования в эпоху миниатюризации и высокопроизводительной портативной электроники.

Иногда лучшим решением является не один материал, а умная комбинация, создающая гибридные радиаторы.

Радиаторы смешанного состава используют взаимодополняющие свойства различных материалов, таких как медная основа для превосходного поглощения тепла и конструкция алюминиевых ребер для эффективного рассеивания тепла и снижения веса. Эти гибридные конструкции, часто создаваемые посредством склеивания или пайки, оптимизируют тепловые характеристики для конкретных применений, сочетая сильные стороны различных материалов радиатора и одновременно смягчая их отдельные недостатки.

Ни один материал радиатора не идеален для каждого сценария. Вот почему инженеры часто прибегают к смешанным композициям, объединяя два или более материалов для создания гибридного радиатора, сочетающего лучшее из обоих миров. Такой подход позволяет создавать высокооптимизированные тепловые решения, способные решать сложные задачи охлаждения.

Это наиболее распространенный тип радиатора смешанного состава.

Концепция: Идея состоит в том, чтобы использовать медь там, где ее высокая теплопроводность наиболее важна – непосредственно у источника тепла – и алюминий для остальной части радиатора, где ее легкие и экономичные свойства выгодны.

Конструкция: Обычно к тепловыделяющему компоненту крепится медная опорная пластина. Эта опорная пластина быстро поглощает и распределяет тепло. Затем конструкция из алюминиевых ребер прикрепляется, припаивается или иногда даже интегрируется с помощью сварки трением с перемешиванием (FSW) к медному основанию. Алюминиевые ребра эффективно рассеивают это тепло в окружающий воздух.

Преимущества:

Оптимизированная производительность: обеспечивает высокое поглощение тепла от источника (медь) в сочетании с эффективным, легким и экономичным рассеиванием тепла (алюминиевые ребра).

Экономичность: снижает общее количество необходимой дорогой меди по сравнению с полностью медным радиатором.

Снижение веса: значительно легче, чем полностью медное решение.

Производство: Эти гибриды часто создаются посредством:

Пайка/пайка: постоянное соединение медного основания с алюминиевыми ребрами.

Эпоксидное соединение: использование теплопроводящей эпоксидной смолы для крепления компонентов.

Сварка трением с перемешиванием (FSW): процесс соединения в твердом состоянии, который создает прочное металлургическое соединение без плавления, часто используется для пластин с жидкостным охлаждением, но может быть адаптирован для радиаторов.

Примеры: высокопроизводительные процессорные кулеры, модули силовой электроники и некоторые приложения светодиодного освещения, где решающее значение имеет баланс производительности, веса и стоимости.

Хотя медь-алюминий преобладает, существуют и другие комбинации:

Тепловые трубки с алюминиевыми/медными ребрами. Тепловые трубки, в которых используется жидкость с фазовым переходом для чрезвычайно эффективной теплопередачи, часто интегрируются в конструкцию алюминиевых или медных ребер. Тепловая трубка быстро передает тепло от источника к ребрам, которые затем рассеивают его. Это очень распространенный гибридный подход.

Паровые камеры с алюминиевыми/медными ребрами. Паровые камеры, подобные тепловым трубкам, но предназначенные для двумерного распространения тепла, могут использоваться в качестве основания с прикрепленными к ним алюминиевыми или медными ребрами для рассеивания тепла.

Композиты графит-металл: тонкие листы графита можно прикрепить к металлическим основам (алюминию или меди) для улучшения распространения тепла в определенных областях, особенно в компактных устройствах.

Радиаторы смешанного состава демонстрируют, что оптимальное решение по материалу радиатора часто включает в себя продуманное сочетание материалов, каждый из которых использует свои сильные стороны для достижения превосходных тепловых характеристик.

В то время как алюминий, медь и графит доминируют, мир терморегулирования также включает в себя другие специализированные варианты материалов радиаторов для нишевых применений.

Помимо обычных вариантов, специализированные материалы радиатора, такие как карбид кремния (SiC) и композиты с алюминиевой матрицей (AMC), предлагают уникальные преимущества для экстремальных условий эксплуатации или особых требований к производительности. Карбид кремния обеспечивает превосходную теплопроводность и высокую прочность при повышенных температурах, в то время как AMC сочетают в себе легкие свойства с адаптированным тепловым расширением, что позволяет использовать его в требовательных приложениях в аэрокосмической, оборонной и мощной электронике.

Для некоторых требовательных приложений стандартных вариантов материала радиатора может быть недостаточно. Именно здесь в игру вступают передовые и специализированные материалы, предлагающие уникальные свойства, адаптированные к экстремальным условиям или очень специфическим требованиям к производительности.

Карбид кремния — керамический материал, известный своими экстремальными свойствами.

Характеристики:

Высокая теплопроводность: может иметь теплопроводность в диапазоне 100-270 Вт/мК, что сравнимо с алюминием или даже лучше.

Чрезвычайно высокая твердость и прочность: один из самых твердых известных материалов, что делает его невероятно прочным.

Устойчивость к высоким температурам: может работать при гораздо более высоких температурах, чем металлы, без деградации.

Низкое тепловое расширение: отличная стабильность размеров при изменении температуры.

Легкий вес: относительно низкая плотность.

Недостатки:

Хрупкость: как и большинство керамики, она хрупкая и подвержена разрушению при ударе.

Высокая стоимость: Очень дорого производить и обрабатывать.

Трудно обрабатывать: требуется специальный алмазный инструмент.

Области применения: модули с высокой плотностью мощности, компоненты аэрокосмической отрасли и другие приложения, где экстремальные температуры, суровые условия окружающей среды и высокая надежность имеют решающее значение, а стоимость не имеет особого значения.

Это композиционные материалы, в которых керамические частицы (например, карбид кремния или нитрид алюминия) внедрены в алюминиевую матрицу.

Характеристики:

Индивидуальное тепловое расширение. Ключевым преимуществом является способность соответствовать коэффициенту теплового расширения (CTE) других компонентов (например, кремниевых чипов), снижая тепловые нагрузки и повышая надежность.

Улучшенная теплопроводность: теплопроводность может быть выше, чем у чистого алюминия, иногда приближаясь к меди.

Легкий вес: сохраняет преимущество алюминия в легкости.

Высокая жесткость и прочность: улучшенные механические свойства по сравнению с чистым алюминием.

Недостатки:

Более высокая стоимость: дороже, чем чистый алюминий.

Более сложное производство: требует специализированных технологий обработки.

Области применения: аэрокосмическая и оборонная электроника, мощные модули и корпуса микроэлектроники, где соответствие КТР имеет решающее значение для предотвращения усталостных отказов.

Хотя PCM не являются конструкционным материалом для радиаторов в традиционном понимании, их часто интегрируют в конструкции радиаторов.

Концепция: ПКМ поглощают большое количество скрытого тепла во время фазового перехода (например, плавления из твердого состояния в жидкость) при определенной температуре. Это обеспечивает временный тепловой буфер.

Свойства: Высокая скрытая теплота плавления, удельная температура плавления.

Применение: используется в сочетании с обычными радиаторами для управления кратковременными перегревами, обеспечивая эффект «тепловой батареи» в таких устройствах, как ноутбуки или медицинское оборудование, которые испытывают периодические нагрузки высокой мощности.

Эти специализированные варианты материалов радиатора подчеркивают постоянные инновации в области управления температурным режимом, отвечающие постоянно растущим требованиям современной электроники.

Выбор оптимального материала радиатора — это многогранное решение, в котором необходимо найти баланс между производительностью, стоимостью и практическими соображениями.

Выбор идеального материала радиатора включает в себя тщательную оценку теплопроводности, плотности, стоимости и технологичности, а также конкретных требований применения, таких как рабочая температура, условия окружающей среды и механические ограничения. Цель состоит в том, чтобы добиться эффективного рассеивания тепла в рамках бюджетных и конструктивных ограничений, гарантируя долгосрочную надежность и производительность устройства.

Это редко бывает простой выбор. Инженеры должны взвесить несколько важных факторов, чтобы определить лучший материал радиатора для конкретного проекта.

Тепловая нагрузка (Вт): сколько тепла выделяет компонент? Высокие тепловые нагрузки часто приводят к использованию материалов с более высокой теплопроводностью, таких как медь или современные композиты.

Повышение температуры (ΔT): Каково максимально допустимое повышение температуры компонента? Это определяет, насколько эффективно должен работать радиатор.

Воздушный поток (естественная или принудительная конвекция):

Естественная конвекция: зависит от движения окружающего воздуха. Требуются большие площади поверхности и часто используются материалы с хорошей излучательной способностью (например, анодированный алюминий).

Принудительная конвекция: для перемещения воздуха используются вентиляторы. Позволяет использовать радиаторы меньшего размера и может использовать материалы с немного меньшей проводимостью, если поток воздуха сильный.

Распространение тепла: Как быстро тепло должно распространиться от небольшой горячей точки на большую площадь? Здесь превосходны такие материалы, как графит или медь.

Ограничения по весу. Для портативных устройств, аэрокосмической или автомобильной промышленности решающее значение имеют материалы низкой плотности, такие как алюминий или графит.

Ограничения по пространству: для компактных конструкций могут потребоваться тонкие гибкие материалы (графит) или высокооптимизированные конструкции ребер (экструдированный алюминий, зачищенная медь).

Механическая прочность: должен ли радиатор поддерживать другие компоненты или выдерживать вибрации/удары? Такие материалы, как алюминий и медь, обеспечивают хорошую структурную целостность.

Тепловое расширение (соответствие КТР). В некоторых случаях соответствие КТР материала радиатора компоненту, который он охлаждает, жизненно важно для предотвращения отказов под напряжением и усталости, особенно при использовании крупных чипов или циклов экстремальных температур. Для этого часто выбирают КУА.

Диапазон рабочих температур: некоторые материалы работают лучше или хуже при экстремальных температурах. SiC, например, отлично себя чувствует при очень высоких температурах.

Коррозионная стойкость. Для влажных или химически агрессивных сред предпочтительны материалы с собственной коррозионной стойкостью (например, алюминий с анодированием).

Электрическая проводимость: Требуется ли электрическая изоляция или допускается электрический контакт? Большинство металлов являются проводящими, а некоторые керамики являются изоляторами.

Экранирование от электромагнитных помех. Некоторые материалы радиатора также могут способствовать экранированию от электромагнитных помех.

Стоимость материала: стоимость сырья из меди выше, чем из алюминия, а специализированные материалы еще дороже.

Стоимость производства: Простота формирования и обработки материала радиатора существенно влияет на конечную стоимость. Превосходная экструдируемость алюминия делает его очень экономичным для сложных конструкций ребер. Медь труднее экструдировать, что приводит к более дорогим методам производства ребер с высокой плотностью.

Объем: Для крупносерийного производства крайне желательны экономически эффективные производственные процессы, такие как экструзия алюминия. Для небольших партий или прототипов более распространена обработка алюминия или меди на станке с ЧПУ.

Тщательно рассмотрев все эти факторы, инженеры могут принять обоснованное решение об оптимальном материале радиатора , который сочетает в себе производительность, надежность и стоимость для конкретного применения.

Выбор материала радиатора часто определяет производственный процесс, который, в свою очередь, влияет на возможности проектирования и стоимость.

Процесс производства материала радиатора неразрывно связан с его свойствами: алюминий обычно экструдируется для экономичного и крупносерийного производства ребер сложной геометрии. Медь часто требует зачистки или склеивания для получения высокой плотности ребер из-за ее более низкой податливости, в то время как для специализированных материалов, таких как графит, используются уникальные методы изготовления, каждый процесс оптимизирован для использования сильных сторон материала для эффективного рассеивания тепла.

Путь от сырья до готового радиатора включает в себя различные технологии производства, каждая из которых оптимизирована с учетом конкретных свойств выбранного материала радиатора..

Податливость алюминия делает его невероятно универсальным для производства.

Экструзия: это наиболее распространенный метод получения алюминия. Расплавленный алюминий (обычно A6063) проталкивается через матрицу для создания длинных непрерывных профилей со сложной конструкцией ребер. Это очень экономически выгодно для крупносерийного производства.

Примеры: радиаторы со стандартными пластинчатыми ребрами, круглыми штырями и эллиптическими ребрами.

Обработка на станке с ЧПУ: для нестандартных, сложных или мелкосерийных конструкций цельные блоки алюминия (часто A6061) точно фрезеруются. Это обеспечивает высокую гибкость проектирования.

Примеры: специальные корпуса со встроенными ребрами, специализированные радиаторы для уникального расположения компонентов.

Штамповка/формовка: алюминиевые листы разрезаются и сгибаются в более простые формы радиаторов, идеальные для очень больших объемов и недорогих применений.

Примеры: Небольшие низкопрофильные радиаторы для отдельных компонентов печатной платы.

Литье под давлением: расплавленный алюминий впрыскивается в форму. Подходит для сложных 3D-форм и больших объемов, хотя тепловые характеристики могут быть немного ниже, чем у экструдированного из-за пористости.

Примеры: радиаторы со встроенными элементами крепления или сложной геометрией основания.

Свойства меди требуют разных подходов для обеспечения высокой плотности ребер.

Обработка на станке с ЧПУ. Подобно алюминию, медные блоки можно обрабатывать по индивидуальному заказу, хотя это сложнее с оснасткой.

Зачистка: специализированный процесс, при котором острое лезвие срезает тонкие ребра с цельного медного блока. Это создает очень высокую плотность ребер и соотношение сторон.

Примеры: высокопроизводительные процессорные кулеры, модули силовой электроники.

Склеенные ребра: отдельные медные ребра припаяны или приклеены эпоксидной смолой к медной основе. Это позволяет создавать очень высокие и тонкие ребра, которые были бы невозможны при экструзии.

Примеры: Большие радиаторы для промышленных источников питания.

Ковка: прессование меди в штампе для создания плотных и прочных теплоотводов, часто используемое для конструкций штифтовых ребер.

Уникальный форм-фактор графита требует специального обращения.

Изготовление листов: Пиролитический графит обычно изготавливается в виде тонких листов с помощью высокотемпературного процесса.

Резка и ламинирование: эти листы затем точно разрезаются по форме и часто ламинируются защитными слоями или клеями для интеграции в устройства.

Интеграция: Листы графита обычно прикрепляются к источникам тепла и распространяют тепло на большую поверхность, часто на корпус устройства или расположенный под ним металлический радиатор.

Они объединяют процессы для разных материалов.

Пайка/пайка: обычно используется для соединения медных оснований с алюминиевыми ребрами, создавая прочную металлургическую связь.

Сварка трением с перемешиванием (FSW): процесс соединения в твердом состоянии, который создает высокопрочные связи между разнородными металлами, часто используемый для пластин с жидкостным охлаждением, но применимый и для радиаторов.

Эпоксидное соединение: теплопроводящие эпоксидные смолы можно использовать для соединения различных материалов, что обеспечивает гибкость конструкции.

Понимание этих производственных процессов является ключом к реализации всего потенциала каждого материала радиатора и достижению оптимальных тепловых характеристик в рамках проектных и бюджетных ограничений.

Путешествие по миру материалов для радиаторов раскрывает сложное взаимодействие теплотехники, свойств материалов и производственной изобретательности.

В заключение, выбор оптимального материала радиатора является важным инженерным решением, которое обеспечивает баланс тепловых характеристик, стоимости, веса и технологичности. В то время как алюминий остается универсальным и экономически эффективным «рабочим лошадкой» для большинства применений, медь превосходно работает в сценариях с высокой плотностью тепла, а современные материалы, такие как графит, предлагают уникальные решения для ультратонких и легких конструкций. Понимание этих характеристик материалов и соответствующих производственных процессов имеет важное значение для разработки эффективных и надежных систем управления температурным режимом, которые обеспечивают долговечность и производительность современной электроники.

Не существует единственного «лучшего» материала для радиатора ; скорее, существует оптимальный выбор для каждого конкретного приложения. Алюминий предлагает непревзойденный баланс производительности, стоимости и универсальности, что делает его идеальным решением для подавляющего большинства электронных систем охлаждения. Медь вступает в игру, когда экстремальная теплопроводность имеет первостепенное значение, выдерживая самые высокие тепловые нагрузки. А новые материалы, такие как графит, расширяют границы распространения тепла в миниатюрных высокопроизводительных устройствах.

В конечном счете, эффективное управление температурным режимом зависит от глубокого понимания источника тепла, окружающей среды и возможностей различных вариантов материалов радиатора . Тщательно учитывая все эти факторы, инженеры могут разработать надежные и эффективные решения для охлаждения, которые обеспечат бесперебойную работу нашего электронного мира.

Вы решаете сложные тепловые проблемы? Не позволяйте перегреву поставить под угрозу производительность или срок службы вашего продукта. KingKa Tech — ваш надежный универсальный поставщик тепловых решений, специализирующийся на высококачественных индивидуальных жидкостных охлаждающих пластинах, радиаторах и услугах точной обработки с ЧПУ. Обладая более чем 15-летним опытом и специальной командой исследований и разработок, мы предлагаем бесплатную техническую поддержку при проектировании, термический анализ и моделирование воздушного потока, чтобы помочь вам выбрать и реализовать идеальный материал и конструкцию радиатора, отвечающую вашим уникальным потребностям. Свяжитесь с нами сегодня, чтобы оптимизировать управление температурным режимом и гарантировать, что ваши инновации останутся холодными даже под давлением!