Просмотры:0 Автор:Pедактор сайта Время публикации: 2026-01-16 Происхождение:Работает

В мощной электронике управление температурным режимом редко является «универсальной» проблемой. Производственный процесс, который работает для светодиодного драйвера, приведет к катастрофическому сбою на сервере искусственного интеллекта с высокой плотностью размещения. По мере роста удельной мощности перед разработчиками изделий стоит задача не просто рассчитать тепловое сопротивление, но и выбрать метод производства, который сбалансирует производительность, вес и стоимость производства.

Стоит ли использовать экструзию для экономии средств? Стремитесь к плотности? Или тепловые трубки для быстрого распространения?

Компания Kingka Tech , ведущий производитель радиаторов по индивидуальному заказу в Китае, уже более 13 лет отвечает на эти вопросы. Выполнив более 300 индивидуальных проектов и изготовив более 4000 компонентов управления температурным режимом , мы понимаем, что «лучший» радиатор — это тот, который соответствует вашим целям по обеспечению теплоотдачи, не нарушая при этом производственный бюджет.

Ниже мы предоставляем подробное инженерное руководство по выбору архитектуры радиатора, подходящей для вашего приложения.

Стратегия использования материала: баланс между проводимостью и весом

Радиаторы со скошенными ребрами: максимальная плотность в ограниченном пространстве

Теплоотводы со связанными ребрами: решение промышленной проблемы высокой мощности

Тепловые модули с тепловыми трубками: преодоление сопротивления растеканию

От точности ЧПУ к массовому производству: обеспечение технологичности

Прежде чем резать металл, мы должны смоделировать поток воздуха.

Многие менеджеры по закупкам обращаются к нам с конкретным чертежом, но без термопроверки. В приложениях с высокой мощностью (таких как серверы или автомобили на новых источниках энергии) пропуск этапа анализа представляет собой риск. Kingka Tech предоставляет комплексный сервис, который начинается с термического анализа и моделирования..

Наша команда инженеров оценивает:

Тепловая нагрузка: общая TDP (расчетная тепловая мощность) компонента.

Воздушный поток: кубические футы в минуту и статическое давление в корпусе.

Ограничения по пространству: доступен объем XYZ.

Запустив моделирование CFD (вычислительной гидродинамики) на ранней стадии, мы можем определить, достаточно ли простого алюминиевого радиатора или требуется более сложное медно-гибридное решение. Это предотвращает дорогостоящие изменения инструментов на более поздних этапах цикла разработки.

Медь не всегда является ответом.

Хотя выбор материалов кажется бинарным — алюминий или медь, — инженерная реальность имеет множество нюансов.

Алюминиевые сплавы (например, AL6063): рабочая лошадка в отрасли. Он легкий, экономичный, его легко обрабатывать или экструдировать. Он идеально подходит для автомобильной и светодиодной промышленности, где снижение веса имеет решающее значение.

Медь (например, C1100): обеспечивает превосходную теплопроводность (~398 Вт/м·К против ~200 Вт/м·К для алюминия) и отличную коррозионную стойкость. Однако он тяжелее и дороже.

Подход Kingka Tech: Мы часто рекомендуем гибридные конструкции. Например, использование медного основания для обработки немедленного теплового потока от чипа, интегрированного с легкими алюминиевыми ребрами для рассеивания. При этом используются лучшие свойства обоих материалов.

Не знаете, какой сплав подходит для вашей среды? Отправьте нам свои спецификации для рекомендации материала.

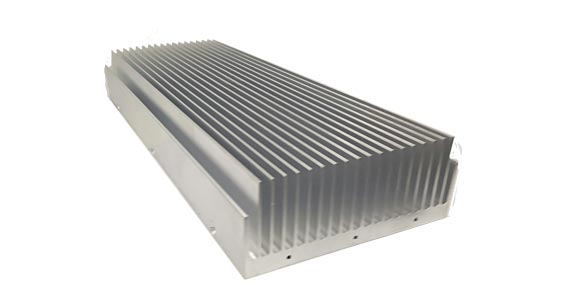

Когда экструзия является правильным выбором?

Экструзионные радиаторы создаются путем проталкивания горячего металла через матрицу. Это наиболее распространенный процесс для энергетических приложений среднего класса, поскольку он обеспечивает самую низкую стоимость единицы продукции в больших объемах.

Лучше всего подходит для: светодиодного освещения, стандартных источников питания и дополнительного автомобильного охлаждения.

Ограничение: «Соотношение сторон плавника» (высота к зазору) ограничено. Вы не можете добиться чрезвычайно плотных ребер с помощью экструзии.

Наши возможности: Kingka Tech использует прецизионную экструзию с последующей обработкой на станке с ЧПУ для добавления монтажных отверстий и элементов интерфейса, создавая готовый компонент, готовый к сборке.

Как охладить блейд-сервер, если у вас высота всего 1U?

В серверных и телекоммуникационных приложениях пространство является врагом. Ребра экструзии часто слишком толстые и расположены слишком далеко друг от друга, чтобы обеспечить достаточную площадь поверхности. Решение — радиатор со скошенными ребрами..

Процесс: прецизионное лезвие срезает тонкие слои металла с цельного блока и сгибает их, образуя ребра.

Преимущество:

Высокая плотность: мы можем добиться очень тонких ребер (до 0,2 мм) с малым расстоянием между ними.

Монолитная структура: поскольку ребра являются частью основания, термическое сопротивление на границе раздела равно нулю.

Результат: Максимальное тепловыделение на кубический дюйм. Это предпочтительный метод охлаждения высокопроизводительных компьютеров.

Что делать, если вам нужны плавники высотой 100 мм?

Для мощных инверторов, систем возобновляемой энергии или крупных промышленных приводов вам нужна большая площадь поверхности. Ни экструзия (ограниченный размер), ни зачистка (ограниченная высота) здесь не работают.

Радиаторы со склеенными ребрами предполагают изготовление основания и ребер отдельно, а затем их крепление с помощью термоэпоксидной смолы или обжимку (механическую блокировку).

Гибкость: это позволяет смешивать материалы (например, медную основу + алюминиевые ребра) и создавать ребра с очень высоким соотношением сторон, подходящие для охлаждения с принудительной конвекцией.

Опыт Kingka: Мы успешно внедрили решения со связанными ребрами для новых энергетических клиентов, которым требуется рассеивание тепла для нагрузок на уровне кВт.

Как отвести тепло от концентрированной горячей точки?

Иногда источник тепла небольшой, а радиатор большой. Задача заключается в «сопротивлении распространению» — доставке тепла к краям плавников.

Тепловые модули с тепловыми трубками являются решением.

Механизм: тепловые трубки используют физику фазового перехода для передачи тепла в сотни раз быстрее, чем твердая медь.

Интеграция: Kingka Tech интегрирует тепловые трубки в алюминиевые или медные основания, равномерно распределяя тепло по всему пакету ребер. Это критически важно для проекторов , для ноутбуков и высокопроизводительных светодиодных систем охлаждения, где источник тепла сильно локализован.

У вас есть проблема с концентрированными точками доступа? Позвольте нашим инженерам смоделировать для вас схему расположения тепловых трубок.

Отличный дизайн бесполезен, если его нельзя производить последовательно.

В Kingka Tech наш 13-летний опыт воплощается в дизайне для технологичности (DFM). Мы используем ряд процессов — прецизионную механическую обработку с ЧПУ, ковку, литье и штамповку — чтобы гарантировать, что ваш радиатор не только термически эффективен, но также структурно надежен и экономически эффективен в производстве.

Будь то сложный прототип, требующий 5-осевой обработки на станке с ЧПУ, или серийно производимая штампованная деталь, наша команда инженеров оптимизирует конструкцию, чтобы сократить время цикла и количество отходов.

Выбор правильного радиатора — это баланс физики, геометрии и экономики.

Нужна низкая стоимость и большой объем? Выберите экструзию.

Нужна максимальная производительность в небольшом пространстве? Выбирайте загнутые плавники.

Вам нужно охладить огромную промышленную нагрузку? Выбирайте приклеенные плавники.

Необходимо устранить «горячие точки»? Интеграция тепловых трубок.

Kingka Tech — больше, чем производитель; мы ваш партнер в области теплотехники. Имея опыт работы в автомобильном, серверном и новом энергетическом секторах, мы предоставляем комплексное обслуживание, которое вам нужно — от первоначального теплового моделирования до окончательного тестирования.