Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-11-06 Происхождение:Работает

Выбор оптимальной пластины с жидкостным охлаждением имеет решающее значение для высокоэффективного управления температурным режимом, но выбор вариантов — сварка трением с перемешиванием (FSW), пайка и глубокая механическая обработка — может быть сложной задачей. Каждый метод производства предлагает определенные преимущества в тепловых характеристиках, структурной целостности, стоимости и гибкости конструкции. В этом руководстве представлено целенаправленное сравнение, которое поможет вам понять, какая технология жидкостной охлаждающей пластины лучше всего соответствует тепловой нагрузке, требованиям к давлению и бюджету вашего конкретного применения, обеспечивая эффективное и надежное охлаждение ваших критически важных компонентов.

В мире мощной электроники, аккумуляторных систем и промышленного оборудования воздушное охлаждение часто не справляется. Когда тепловые нагрузки становятся интенсивными, на помощь приходят жидкостные охлаждающие пластины в качестве решения для эффективного и надежного управления температурой. Но не все охлаждающие пластины одинаковы. Производственный процесс глубоко влияет на производительность, долговечность и стоимость охлаждающей пластины. Если вы хотите охладить критически важные компоненты, вы, вероятно, встречали такие термины, как « Паяные , FSW» и «Жидкоохлаждаемые пластины глубокой обработки» . В этом руководстве мы избавимся от жаргона и предложим прямой сравнительный анализ, который поможет вам понять сильные и слабые стороны каждого из них и поможет вам выбрать лучшую пластину для охлаждения жидкости для вашего конкретного применения.

Жидкостные холодные пластины для глубокой обработки: точность и универсальность

Паяные пластины жидкостного охлаждения: высокая производительность и сложная геометрия

Пластины жидкостной сварки трением с перемешиванием (FSW): прочность и надежность

Пригодность применения: соответствие технологии потребностям

Заключение: выбор оптимальной плиты для охлаждения жидкостей

Прежде чем углубляться в конкретные методы производства, давайте выясним, что делает охлаждающую жидкость пластину эффективной.

Жидкостные охлаждающие пластины являются важными устройствами управления температурным режимом, предназначенными для передачи высоких тепловых нагрузок от электронных компонентов или силовых устройств к циркулирующему жидкому охлаждающему средству. Их эффективность зависит от увеличения площади контакта между источником тепла и охлаждающей пластиной, оптимизации конструкции внутренних каналов для эффективного потока жидкости и теплообмена, а также обеспечения прочной, герметичной конструкции. Ключевые показатели производительности включают термическую стойкость, перепад давления и структурную целостность, на все из которых сильно влияет производственный процесс.

По своей сути жидкостная пластинчатая пластина представляет собой теплообменник.

Теплопередача. Основная функция жидкостной охлаждающей пластины — поглощать тепло от компонента (например, модуля IGBT, ЦП, аккумуляторной батареи) и передавать его циркулирующему жидкому охлаждающему средству (например, воде, смеси гликоля и воды, диэлектрической жидкости).

Ключевые компоненты:

Опорная пластина: поверхность, контактирующая с тепловыделяющим компонентом.

Внутренние каналы: проходы внутри охлаждающей пластины, через которые течет охлаждающая жидкость. Они предназначены для увеличения площади поверхности теплопередачи и оптимизации потока.

Входные/выходные порты: Подключите охлаждающую пластину к внешнему контуру охлаждения.

Крышка (для некоторых типов): герметизирует внутренние каналы.

Термическое сопротивление (Rth): наиболее важный показатель, измеряемый в °C/Вт. Он представляет собой разницу температур между источником тепла и теплоносителем при заданной тепловой нагрузке. Более низкий Rth означает лучшую эффективность охлаждения.

Практическое значение: напрямую определяет, насколько круто будет работать ваш компонент.

Падение давления (ΔP): Потеря давления, испытываемая охлаждающей жидкостью при прохождении через каналы охлаждающей пластины. Более высокий перепад давления требует более мощного насоса, что увеличивает стоимость системы и энергопотребление.

Практическое значение: влияет на выбор насоса и общую эффективность системы.

Расход: объем охлаждающей жидкости, проходящей через холодную пластину в единицу времени. Более высокие скорости потока обычно улучшают теплопередачу, но увеличивают перепад давления.

Практическое значение: Должен быть сбалансирован с перепадом давления для оптимальной конструкции системы.

Структурная целостность: способность холодной пластины выдерживать внутреннее давление жидкости, внешние силы зажима и термоциклирование без утечек и деформации.

Практическое значение: имеет решающее значение для надежности и безопасности, особенно в условиях высокого давления или критических применениях.

Вес и занимаемая площадь: физические размеры и масса, важные для приложений с ограниченным пространством или весом.

Практическое значение: Влияет на общий дизайн и упаковку системы.

Выбор между паяными пластинами , FSW и жидкостными холодными пластинами глубокой обработки напрямую влияет на все эти ключевые показатели эффективности. Каждый метод создает различную геометрию внутренних каналов, связи материалов и структурные характеристики, что приводит к различным профилям производительности. KingKa Tech специализируется на всех трех аспектах, предлагая индивидуальные решения.

Глубокая обработка обеспечивает непревзойденную точность и гибкость конструкции пластин жидкостного охлаждения..

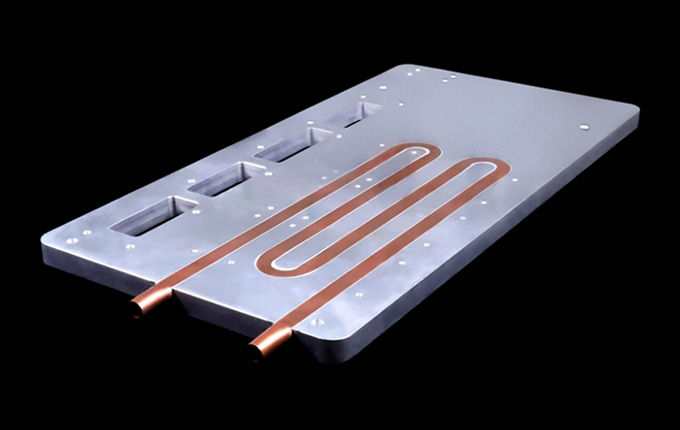

Жидкостные охлаждающие пластины для глубокой обработки изготавливаются путем точного фрезерования сложных каналов потока непосредственно в твердый блок материала, обычно из алюминия или меди, который затем герметизируется крышкой. Этот метод обеспечивает исключительную гибкость проектирования для каналов сложной геометрии, низкие затраты на оснастку для прототипов и мелкосерийного производства, а также отличный контроль качества поверхности. Несмотря на потенциально более высокие затраты на единицу продукции при больших объемах, глубокая обработка позволяет получить надежные, высокопроизводительные холодные пластины, идеально подходящие для требовательных применений, требующих индивидуального проектирования и точного термоконтроля.

Этот метод часто используется для пользовательских, высокопроизводительных или малообъемных приложений.

Фрезерование каналов: каналы потока точно фрезеруются в прочную опорную плиту с помощью станков с ЧПУ (числовым программным управлением). Это позволяет создавать очень сложные и оптимизированные конструкции каналов, включая турбулизаторы, ударные струи и каналы различной ширины.

Крепление крышки: после фрезерования каналов прикрепляется плоская крышка для герметизации каналов. К распространенным методам прикрепления относятся:

Сварка: TIG (вольфрамовый инертный газ) или лазерная сварка.

Пайка/пайка: использование присадочного металла для соединения основания и крышки.

Эпоксидное соединение: для более низкого давления или менее критических применений.

Сварка трением с перемешиванием (FSW): процесс сварки в твердом состоянии, часто используемый для алюминия.

Гибкость проектирования: непревзойденная способность создавать сложные, оптимизированные геометрии каналов (например, змеевидные, параллельные, соударяющиеся, микроканалы). Это позволяет точно распределять поток и оптимизировать теплопередачу в конкретных горячих точках.

Пример: проектирование более плотных каналов непосредственно под мощным чипом и более широких в других местах.

Выбор материала: Может быть изготовлен из широкого спектра материалов, чаще всего из алюминия (например, 6061) и меди, а также из нержавеющей стали или других сплавов.

Низкие затраты на инструменты: для прототипов и мелкосерийного производства затраты на инструменты минимальны по сравнению с пайкой или FSW, поскольку в основном используется стандартная обработка с ЧПУ.

Превосходное качество поверхности: обработка на станке с ЧПУ обеспечивает очень гладкие поверхности каналов, что позволяет снизить падение давления.

Прочность: при правильной сварке или герметизации FSW холодные пластины с глубокой механической обработкой обеспечивают превосходную структурную целостность и герметичность.

Более высокая себестоимость единицы продукции (большой объем): при очень больших объемах время обработки единицы может сделать ее дороже, чем пайка или FSW, которые более автоматизированы.

Ограниченное соотношение сторон: Несмотря на гибкость, существуют практические ограничения на то, как можно фрезеровать тонкие и высокие каналы, что может повлиять на общую площадь смачиваемой поверхности.

Возможность утечки (при неправильной герметизации): метод герметизации имеет решающее значение; плохо приваренная или приклеенная крышка является потенциальным местом утечки.

Опыт KingKa Tech: Обладая 35 комплектами высокопроизводительных станков с ЧПУ и более чем 15-летним опытом, KingKa Tech превосходит других в прецизионной глубокой обработке жидкостных холодных пластин, предлагая беспрецедентную индивидуальную настройку и качество для требовательных применений.

Пайка — хорошо зарекомендовавший себя метод создания высокопроизводительных и сложных пластин жидкостного охлаждения..

Паяные жидкостные пластины изготавливаются путем соединения нескольких компонентов, часто включая внутренние ребристые конструкции, с использованием присадочного металла, который плавится при более низкой температуре, чем основные материалы. Этот процесс, обычно выполняемый в вакуумной печи, создает прочные, герметичные соединения и позволяет создавать сложную внутреннюю геометрию с высоким соотношением площади поверхности к объему, например, турбулизаторы или смещенные полосовые ребра. Паяные холодные пластины обладают превосходными тепловыми характеристиками и структурной целостностью, что делает их предпочтительным выбором для крупносерийных и высокопроизводительных применений, где сложные внутренние структуры имеют решающее значение для теплопередачи.

Пайка позволяет создавать сложные внутренние структуры, которые максимизируют теплопередачу.

Сборка компонентов: Холодильная пластина собирается из нескольких частей: опорной пластины, внутренних ребер (например, гофрированных ребер, смещенных полосовых ребер, штыревых ребер) и накладной пластины. Эти плавники часто штампуются или формируются.

Нанесение присадочного металла: На стыки наносится припой (например, алюминиево-кремниевый сплав для алюминиевых холодных пластин).

Вакуумная пайка: собранные компоненты помещаются в вакуумную печь и нагреваются до температуры выше температуры плавления присадочного металла, но ниже температуры плавления основного материала. Присадочный металл плавится, течет в соединения под действием капиллярных сил и затвердевает, создавая прочные металлургические связи.

Очистка: Очистка после пайки удаляет остатки флюса (если он используется) или оксидов.

Большая площадь поверхности: пайка позволяет интегрировать очень тонкие внутренние ребра высокой плотности (например, гофрированные ребра, смещенные полосовые ребра). Это значительно увеличивает площадь смачиваемой поверхности для теплопередачи, что приводит к очень низкому термическому сопротивлению.

Пример: Смещенные полосовые ребра создают турбулентность, увеличивая коэффициент теплопередачи.

Отличные тепловые характеристики: благодаря большой площади поверхности и зачастую турбулентному потоку паяные холодные пластины обеспечивают одни из лучших тепловых характеристик (самое низкое Rth) для заданной занимаемой площади.

Прочные, герметичные соединения: вакуумная пайка создает прочные металлургические связи между всеми компонентами, в результате чего получается высоконадежная и герметичная конструкция, способная выдерживать высокое давление.

Экономичность при больших объемах: после того, как для ребристых структур и пластин будет установлена оснастка, пайка может стать очень экономичным методом производства для крупносерийного производства.

Совместимость материалов: Обычно используется для алюминиевых (например, 3003/6061 с наполнителем 4047) и медных сплавов.

Высокие затраты на инструменты: значительные первоначальные инвестиции в инструменты для штамповки ребер и приспособления для сборки.

Меньшая гибкость конструкции (для каналов). Хотя внутренние конструкции ребер являются гибкими, общая траектория канала часто проще (например, извилистая) по сравнению с пластинами, обработанными глубокой механической обработкой.

Минимальный объем заказа (MOQ): из-за стоимости оснастки паяные холодные пластины обычно нерентабельны для небольших объемов или серий прототипов.

Потенциальные проблемы с присадочным металлом. Неправильная пайка может привести к образованию пустот или избытку присадочного металла, что повлияет на производительность или надежность.

Опыт KingKa Tech: Обладая обширным опытом в области управления температурным режимом, KingKa Tech предлагает высококачественные паяные пластины с жидкостным охлаждением, используя сложную конструкцию ребер для превосходной теплопередачи в больших объемах.

FSW предлагает уникальный метод сварки в твердом состоянии для изготовления прочных пластин с жидкостным охлаждением..

Пластины жидкостной сварки трением с перемешиванием (FSW) изготавливаются путем соединения опорной плиты с фрезерованными каналами и крышки с использованием процесса твердотельной сварки, который генерирует тепло за счет трения, размягчая материал, не плавя его. В результате получается чрезвычайно прочный сварной шов с низкой деформацией и отсутствием пор, что делает холодные пластины FSW исключительно надежными и герметичными, особенно для алюминия. FSW идеально подходит для применений, требующих высокой структурной целостности, высокого внутреннего давления и долговечности, предлагая надежную альтернативу традиционной сварке или пайке.

FSW — относительно новая технология, предлагающая явные преимущества, особенно для алюминия.

Фрезерование каналов. Как и при глубокой обработке, каналы фрезеруются в опорной пластине.

Размещение накладки: Плоская накладка надевается на фрезерованные каналы.

Сварка трением с перемешиванием: неплавящийся вращающийся инструмент со специально разработанным штифтом и буртиком погружается в линию соединения между основанием и накладными пластинами.

Тепло трения: вращающийся инструмент генерирует тепло трения, размягчая материал.

Поток материала: штифт перемешивает и кует размягченный материал, создавая твердотельную связь без плавления.

Без присадочного металла: обычно не требуется присадочный металл, флюс или защитный газ.

Постобработка: Обычно требуется минимальная очистка после сварки.

Превосходная прочность сварного шва: FSW создает мелкозернистую рекристаллизованную микроструктуру в зоне сварного шва, что часто приводит к тому, что сварной шов прочнее основного материала или равен ему. Это имеет решающее значение для применений с высоким давлением.

Низкая деформация: поскольку материал не плавится, FSW производит очень низкую термическую деформацию и остаточное напряжение, что приводит к получению более плоских и стабильных по размерам холодных пластин.

Отсутствие пористости/трещин: твердотельная природа FSW исключает распространенные дефекты сварного шва, такие как пористость, растрескивание и горячие разрывы.

Экологичность: отсутствие паров, флюсов и защитных газов, что делает процесс более чистым.

Отлично подходит для алюминия: FSW особенно эффективен для алюминиевых сплавов, сварка которых традиционными методами сварки может оказаться затруднительной.

Надежность: Прочные, бездефектные сварные швы обеспечивают исключительную долгосрочную надежность и герметичность даже при термоциклировании и высоких давлениях.

Гибкость конструкции (каналы). Подобно глубокой обработке, FSW может герметизировать сложные фрезерованные каналы.

Более высокая стоимость оборудования: машины FSW специализированы и дороги.

Ограниченные комбинации материалов: в основном используется для алюминия и некоторых медных сплавов; менее универсален для разнородных металлов, чем пайка.

Требования к доступу: инструменту FSW требуется доступ к линии сварного шва, что может ограничивать определенную геометрию или узкие углы.

Следы инструмента: процесс FSW оставляет на поверхности характерный след «зоны перемешивания».

Не идеален для очень тонких материалов: для эффективной работы инструмента требуется материал определенной толщины.

Опыт KingKa Tech: Являясь лидером в области тепловых решений, KingKa Tech предлагает жидкостные охлаждающие пластины FSW, известные своей превосходной структурной целостностью и надежностью, особенно для применений с алюминием, работающим под высоким давлением.

Прямое сравнение паяных пластин , FSW и жидкостных холодных пластин, полученных глубокой механической обработкой, проясняет их эксплуатационные характеристики.

Прямой сравнительный анализ показывает, что паяные жидкостные охлаждающие пластины обычно обладают наименьшим термическим сопротивлением из-за большой площади внутренней поверхности за счет сложной структуры ребер, что делает их идеальными для максимальной теплопередачи. Холодные пластины с глубокой механической обработкой обеспечивают беспрецедентную гибкость конструкции для точного термоконтроля и снижения перепада давления за счет оптимизированных каналов. Холодильные пластины FSW отличаются структурной целостностью и надежностью, особенно при работе с алюминием, работающим под высоким давлением, обеспечивая надежность и герметичность. Падение давления и экономическая эффективность при различных объемах также являются важными отличительными чертами.

Вот краткий обзор того, как складываются эти технологии:

Особенность | Холодные пластины для глубокой обработки | Паяные холодные пластины | Холодные плиты FSW |

Термическое сопротивление (Rth) | От хорошего до отличного (зависит от сложности канала) | Отлично (самое низкое Rth из-за ребер с большой площадью поверхности) | От хорошего до отличного (зависит от сложности канала) |

Падение давления (ΔP) | Хорошо (можно оптимизировать для низкого ΔP с плавными каналами) | Выше (из-за турбулентного потока от сложных ребер) | Хорошо (можно оптимизировать для низкого ΔP с плавными каналами) |

Структурная целостность | Отлично (при правильной сварке/герметизации FSW) | Отлично (сильные металлургические связи) | Superior (самые прочные и надежные сварные швы для алюминия) |

Гибкость дизайна | Отлично (собственная геометрия каналов) | Хорошо (для внутренних ребер, меньше для общего пути) | Отлично (для нестандартной геометрии каналов) |

Выбор материала | Широкий (Al, Cu, SS) | Ограниченная (Ал, Медь) | Ограничено (в основном Al, немного Cu) |

Поверхностная отделка | Отлично (фрезерованные каналы) | Хорошо (внутренние плавники могут быть более грубыми) | Отлично (фрезерованные каналы) |

Герметичность | Отлично (при правильном уплотнении) | Отличный | Начальство |

Максимальная тепловая производительность: если достижение абсолютно минимального термического сопротивления имеет первостепенное значение, паяные холодные пластины часто лидируют благодаря их способности интегрировать внутренние ребра высокой плотности.

Оптимизация индивидуальных каналов. Для точного контроля над распределением потока и передачей тепла к конкретным горячим точкам методы глубокой обработки и FSW (при которых используются каналы глубокой обработки) обеспечивают превосходную гибкость.

Структурная прочность: для применений с высоким внутренним давлением или там, где долгосрочная надежность имеет решающее значение, холодные пластины FSW (особенно для алюминия) обеспечивают непревзойденную прочность и целостность сварного шва. Паяные холодные пластины также очень прочны.

Падение давления. Холодные пластины, обработанные глубокой обработкой и FSW, могут иметь более гладкие и оптимизированные каналы для более низкого падения давления, тогда как паяные пластины со сложными ребрами часто вызывают более высокое падение давления.

Выбор «лучшей» пластины для жидкостного охлаждения зависит от баланса этих важнейших показателей производительности с потребностями вашего конкретного применения.

Выбор метода изготовления существенно влияет на возможности конструкции и варианты материалов пластин жидкостного охлаждения..

Гибкость конструкции пластин жидкостного охлаждения существенно зависит от метода производства: глубокая обработка и FSW позволяют создавать каналы сложной формы, фрезерованные непосредственно в основании, с учетом индивидуальных требований заказчика, обеспечивая точный термоконтроль. Пайка, хотя и отлично подходит для интеграции внутренних ребер с большой площадью поверхности, имеет меньшую гибкость при проектировании общей траектории канала. Соображения о материалах также имеют решающее значение: алюминий и медь являются основным выбором, каждый из которых предлагает различные температурные и стоимостные профили, которые должны соответствовать выбранному производственному процессу и требованиям применения.

Понимание этих аспектов является ключом к оптимизации вашей холодильной плиты.

Глубокая обработка:

Плюсы: беспрецедентная свобода проектирования сложных, многопроходных каналов переменной ширины или каналов соударения. Идеально подходит для таргетинга на определенные горячие точки. Можно интегрировать такие функции, как монтажные отверстия, непосредственно в основание.

Минусы: Ограничен доступ к инструментам для очень глубоких или узких функций.

Пайка:

Плюсы: отлично подходит для интеграции внутренних ребер высокой плотности (например, смещенных полосовых ребер, ребер с жалюзи), которые максимизируют площадь смачиваемой поверхности и вызывают турбулентность. Позволяет создавать очень тонкие стенки ребер.

Минусы: общий путь канала часто проще (например, извилистый). Менее гибок для создания узкоспециализированных, локализованных схем потока по сравнению с глубокой механической обработкой.

FSW:

Плюсы: такая же гибкость конструкции, как и при глубокой обработке внутренних каналов, поскольку обычно она герметизирует фрезерованные каналы.

Минусы: инструменту FSW требуется доступ к линии сварного шва, что может накладывать некоторые геометрические ограничения на внешний периметр или внутренние элементы.

Алюминий (например, 6061, 6063):

Плюсы: легкий вес, хорошая теплопроводность (180-220 Вт/м·К), экономичность, отличная обрабатываемость. Хорошая коррозионная стойкость при использовании подходящей охлаждающей жидкости.

Производственная совместимость: Совместимость с глубокой механической обработкой, пайкой (с использованием определенных сплавов, таких как 3003/4047) и FSW.

Область применения: общая электроника, автомобилестроение, промышленность.

Медь (например, C11000):

Плюсы: Отличная теплопроводность (380–400 Вт/м·К), превосходная для применений с высокой плотностью мощности.

Производственная совместимость: Совместим с глубокой обработкой и пайкой. FSW возможен, но реже, чем для алюминия.

Области применения: высокопроизводительные вычисления (ЦП, графические процессоры), силовая электроника (IGBT), лазерные диоды.

Нержавеющая сталь:

Плюсы: Отличная коррозионная стойкость, высокая прочность.

Производственная совместимость: Совместим с глубокой обработкой и пайкой.

Минусы: более низкая теплопроводность, чем у Al или Cu, более высокая стоимость.

Применение: медицина, пищевая промышленность, агрессивные среды.

Опыт KingKa Tech: Наша опытная команда исследований и разработок предоставляет бесплатную техническую поддержку при проектировании, помогая вам выбрать оптимальный материал и конструкцию вашей охлаждающей пластины с учетом как тепловых характеристик, так и осуществимости производства.

Выбранный метод производства пластин для жидкостного охлаждения имеет существенное значение как для сложности процесса, так и для общей стоимости.

Производственный процесс и связанные с ним затраты на жидкоохлаждаемые пластины значительно различаются: глубокая обработка обеспечивает низкие затраты на оснастку для прототипов и малых и средних объемов, но может иметь более высокие затраты на единицу продукции для массового производства из-за времени обработки. Пайка требует высоких первоначальных затрат на оснастку, но становится очень рентабельной при крупносерийном производстве сложных конструкций. FSW, хотя и требует специального оборудования, обеспечивает прочный, высококачественный сварной шов, который может быть экономически эффективным для высоконадежных алюминиевых холодных пластин в средних и больших объемах, обеспечивая баланс между прочностью и эффективностью.

Понимание этих компромиссов имеет решающее значение для составления бюджета и масштабируемости проекта.

Процесс: фрезерование на станке с ЧПУ с последующей герметизацией (сварка, FSW, пайка или эпоксидная смола).

Стоимость оснастки: низкая. В основном используются стандартные инструменты ЧПУ. Минимальные первоначальные вложения.

Стоимость за единицу: от средней до высокой. Зависит от времени и сложности обработки. Может быть выше для больших объемов по сравнению с пайкой.

Время выполнения: Относительно короткое для прототипов и небольших партий.

Подходит для: прототипов, мелкосерийного производства, индивидуального дизайна, приложений, требующих быстрого выполнения работ.

Процесс: Штамповка/формовка ребер и пластин, сборка, вакуумная пайка.

Стоимость инструмента: высокая. Значительные инвестиции в штампы для штамповки ребер и пластин, а также сборочные приспособления.

Стоимость за единицу: от низкой до средней. Очень рентабельно для крупносерийного производства после амортизации оснастки.

Время выполнения: дольше для первоначального оснащения, но эффективно для массового производства.

Лучше всего подходит для: крупносерийного производства, применений, требующих максимальных тепловых характеристик сложных внутренних конструкций, где первоначальные затраты на оснастку оправданы.

Процесс: Фрезерование каналов на станке с ЧПУ, герметизация FSW.

Стоимость инструмента: средняя. Требуется специализированное оборудование для FSW, но для фрезерования каналов используются стандартные инструменты с ЧПУ.

Стоимость за единицу: Средняя. Эффективен для средних и больших объемов обработки, балансируя время обработки со скоростью FSW.

Время выполнения: умеренное, зависит от доступности машины FSW.

Подходит для: средне- и крупносерийного производства алюминиевых холодных листов, требующих превосходной прочности сварного шва, надежности и низкой деформации, особенно для применений под высоким давлением.

Метод изготовления | Стоимость оснастки | Стоимость за единицу (большие объемы) | Ключевое преимущество |

Глубокая обработка | Низкий | Средне-высокий | Гибкость дизайна, низкие объемные затраты |

Пайнг | Высокий | Низкий-средний | Высочайшие тепловые характеристики, высокая объемная стоимость |

FSW | Середина | Середина | Превосходная прочность сварного шва, надежность |

Обязательства KingKa Tech: мы обеспечиваем прозрачный анализ затрат и работаем с вами, чтобы выбрать наиболее экономически эффективный метод производства, который соответствует вашим требованиям к производительности и объему, обеспечивая оптимальную отдачу от ваших инвестиций.

Оптимальный метод изготовления пластин для жидкостного охлаждения определяется конкретными требованиями применения.

Согласование технологии изготовления пластин с жидкостным охлаждением с применением имеет решающее значение для оптимальной производительности и экономической эффективности. Холодные пластины с глубокой механической обработкой идеально подходят для прототипов, небольших объемов или индивидуальных конструкций, требующих точного термоконтроля. Паяные холодные пластины превосходно подходят для крупномасштабных и высокопроизводительных применений, требующих минимального термического сопротивления за счет сложных внутренних ребер. Холодильные пластины FSW лучше всего подходят для применений, требующих превосходной структурной целостности, устойчивости к высокому давлению и долгосрочной надежности, особенно с алюминием, например, в силовой электронике или охлаждении аккумуляторов электромобилей.

Вот руководство, которое поможет вам подобрать технологию в соответствии с вашими потребностями:

Лучше всего подходит для:

Прототипы и мелкосерийное производство: там, где затраты на инструменты для пайки или FSW непомерно высоки.

Широкие возможности настройки тепловых профилей: когда определенные горячие точки требуют целенаправленного охлаждения с уникальной геометрией каналов.

Интеграция сложных компонентов: Когда холодная пластина должна иметь сложные монтажные функции или интерфейсы.

Область применения: медицинское оборудование, аэрокосмические прототипы, специализированное промышленное оборудование, нестандартные силовые модули.

Пример: изготовленная на заказ холодная пластина для уникального научного прибора с различной тепловой нагрузкой на ее поверхности.

Лучше всего подходит для:

Применения с максимальным тепловым потоком: где достижение минимального теплового сопротивления имеет первостепенное значение.

Высокообъемное производство: когда первоначальные затраты на оснастку могут быть амортизированы на несколько единиц.

Компактная конструкция: когда необходимо уместить максимальную теплопередачу на небольшой площади.

Области применения: высокопроизводительные вычисления (центры обработки данных, суперкомпьютеры), автомобильная силовая электроника (например, инверторы), охлаждение аккумуляторов электромобилей, промышленные лазеры.

Пример: Охлаждение модулей IGBT в силовом инверторе электромобиля, где критически важны высокие тепловые нагрузки и компактные размеры.

Лучше всего подходит для:

Применения под высоким давлением: где структурная целостность и герметичность имеют решающее значение.

Требования высокой надежности: Для длительного применения в условиях термоциклирования или вибрации.

Системы на основе алюминия: когда преимущества алюминия (легкий вес, стоимость) желательны, но традиционные ограничения сварки вызывают беспокойство.

Области применения: охлаждение аккумуляторов электромобилей (для прочных, герметичных аккумуляторов), промышленные источники питания, телекоммуникационное оборудование, компоненты аэрокосмической отрасли.

Пример: Холодильная пластина для крупномасштабной аккумуляторной системы хранения энергии, где важны долговременная надежность и устойчивость к внутреннему давлению.

Опыт KingKa Tech: Наша команда может проанализировать конкретные требования вашего приложения — тепловую нагрузку, давление, объем, бюджет и надежность — чтобы порекомендовать наиболее подходящую технологию изготовления пластин с жидкостным охлаждением.

Выбор между паяными жидкостными пластинами , FSW и жидкостными холодными пластинами, обработанными глубокой механической обработкой, является важным решением для эффективного управления температурным режимом.

В заключение, выбор оптимальной технологии жидкостной охлаждающей пластины — сварка трением с перемешиванием (FSW), пайка или глубокая механическая обработка — требует всестороннего понимания конкретных тепловых, структурных и стоимостных требований вашего приложения. Глубокая обработка обеспечивает беспрецедентную гибкость проектирования для индивидуальных нужд в небольших объемах, а пайка превосходно подходит для крупносерийных и высокопроизводительных сценариев, требующих минимального термического сопротивления. FSW обеспечивает превосходную структурную целостность и надежность при работе с алюминием, работающим под высоким давлением. Стратегический выбор, балансирующий тепловые характеристики, перепад давления, структурную надежность и производственные затраты, имеет важное значение для обеспечения эффективного, надежного и экономичного охлаждения ваших критически важных компонентов.

Каждый метод производства имеет определенные преимущества:

Глубокая обработка: лучше всего подходит для точности, индивидуальной настройки и обработки малых и средних объемов , обеспечивая непревзойденную гибкость проектирования.

Пайка: идеально подходит для достижения максимальных тепловых характеристик и крупносерийного производства за счет использования сложной внутренней структуры ребер.

FSW: Превосходно обеспечивает структурную целостность, надежность и работу при высоком давлении , особенно с алюминием.

«Лучшая» плита для жидкостного охлаждения — это не универсальный продукт, а тщательно подобранное решение, которое идеально соответствует уникальным требованиям вашего проекта. Понимая нюансы каждой технологии, вы можете принять обоснованное решение, которое оптимизирует как производительность, так и затраты.

Вам нужны экспертные рекомендации по выбору и изготовлению идеальной охлаждающей жидкости плиты для вашего применения? KingKa Tech — ваш надежный универсальный поставщик тепловых решений, специализирующийся на жидкостных охлаждающих пластинах FSW, паяных и глубокой механической обработки. Обладая более чем 15-летним опытом, передовыми производственными возможностями и специальной командой исследований и разработок, мы предлагаем бесплатную техническую поддержку проектирования, термический анализ и прецизионное производство, чтобы гарантировать, что ваши критически важные компоненты остаются прохладными и надежными. Свяжитесь с нами сегодня, чтобы обсудить ваш проект!